Artykuł sponsorowany

Jak przebiega budowa obiektów przemysłowych – etapy i najważniejsze zasady

- Od koncepcji do kompletu formalności

- Przygotowanie terenu: badania, niwelacja, media

- Fundamenty dopasowane do obciążeń i podłoża

- Montaż konstrukcji nośnej: stal lub prefabrykaty

- Obudowa i zamknięcie hali

- Instalacje i prace wykończeniowe równolegle

- Zagospodarowanie terenu i infrastruktura zewnętrzna

- Koordynacja, nadzór i kontrola jakości na każdym etapie

- Odbiory, dokumentacja powykonawcza i uruchomienie

- Najważniejsze zasady, które decydują o powodzeniu inwestycji

- Jak wybrać wykonawcę i przyspieszyć realizację

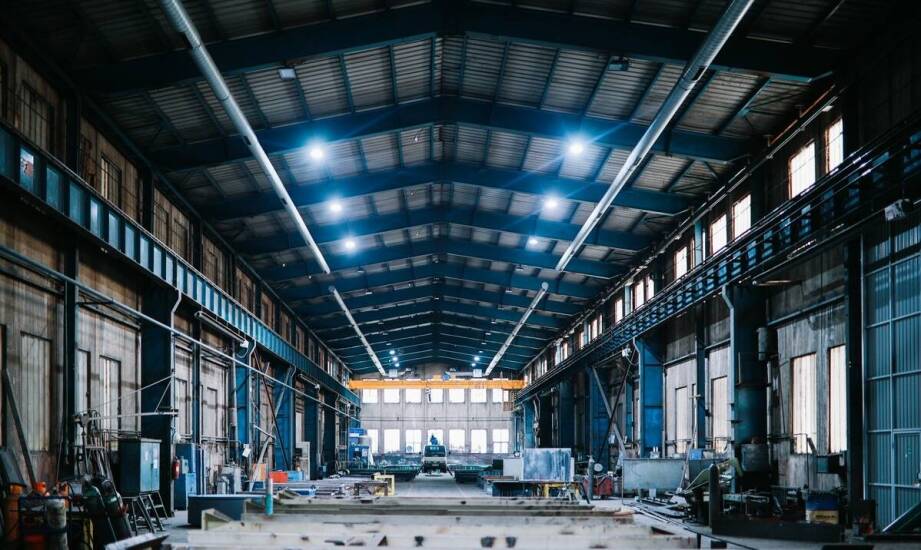

Budowa obiektu przemysłowego przebiega w jasno zdefiniowanych etapach: od koncepcji i formalności, przez fundamenty i montaż konstrukcji, po instalacje, wykończenie i odbiory. Kluczowe zasady: staranne planowanie, zgodność z przepisami, koordynacja branż i kontrola jakości na każdym kroku. Poniżej znajdziesz kompletny, praktyczny przewodnik po procesie – krok po kroku, bez zbędnych treści.

Przeczytaj również: Z jakich materiałów wykonuje się stelaże do fotowoltaiki?

Od koncepcji do kompletu formalności

Proces zaczyna się od określenia potrzeb: funkcji hali, wymaganych powierzchni, obciążeń użytkowych, stref pożarowych, parametrów posadzki oraz przepustowości dróg dojazdowych. To dane, które projektant przekłada na projekt architektoniczno-budowlany i wielobranżowy (konstrukcja, instalacje, ppoż.). Na tym etapie powstaje harmonogram i budżet, a inwestor decyduje o modelu realizacji (generalny wykonawca, podwykonawcy, design&build).

Przeczytaj również: Zadaszenia tarasów jako sposób na zwiększenie wartości nieruchomości

Następnie kompletujesz decyzje i uzgodnienia: warunki zabudowy lub zgodność z MPZP, warunki przyłączeniowe mediów, opinie ppoż. i BHP, decyzje środowiskowe (jeśli wymagane). Dopiero pełna dokumentacja umożliwia uzyskanie pozwolenia na budowę, które jest warunkiem legalnego rozpoczęcia robót.

Przeczytaj również: Porównanie żeliwa kanalizacyjnego z innymi materiałami w kontekście wytrzymałości

Przygotowanie terenu: badania, niwelacja, media

Zanim wjedzie sprzęt, wykonuje się badania geotechniczne i analizę nośności gruntu. Wyniki wpływają na dobór fundamentów oraz ewentualne wzmocnienia podłoża. Potem następuje wytyczenie geodezyjne, zdjęcie humusu, niwelacja i przygotowanie placu budowy (drogi technologiczne, ogrodzenie, zaplecze). Równolegle organizuje się zasilanie placu budowy w prąd, wodę i sanitariaty.

Istotne jest wczesne przygotowanie przyłączy docelowych (energia, woda, kanalizacja, gaz, teletechnika) oraz drenażu. To skraca czas późniejszych prac i minimalizuje przestoje. Na gruntach słabych warto rozważyć wymianę podłoża lub wzmocnienia kolumnowe – zapobiega to osiadaniu i spękaniom posadzki.

Fundamenty dopasowane do obciążeń i podłoża

Wykonanie fundamentów prowadzi się według projektu statycznego: ławy i stopy fundamentowe, ewentualnie płyty lub pale – zależnie od obciążeń hali i warunków gruntu. Precyzja jest krytyczna: poziomowanie podkładek, właściwe otuliny betonu, kontrola klasy mieszanki, pielęgnacja betonu, uziemienie fundamentowe. Błędy w tym etapie skutkują problemami z montażem konstrukcji i trwałością całego obiektu.

W ramach fundamentów przygotowuje się także przepusty instalacyjne i izolacje przeciwwodne, aby uniknąć zawilgoceń stref przyziemia. W obiektach o dużych obciążeniach regałowych projektuje się strefy wzmocnione pod posadzki lub niezależne stopy pod maszyny.

Montaż konstrukcji nośnej: stal lub prefabrykaty

Sercem obiektu jest konstrukcja nośna. Coraz częściej stosuje się prefabrykowane elementy stalowe lub żelbetowe, co przyspiesza proces i podnosi powtarzalność jakości. Dźwigi montują słupy, rygle, płatwie, a ekipy kontrolują osie, piony i momenty dokręcenia śrub. Zastosowanie prefabrykacji skraca czas na placu budowy i ogranicza ryzyko pogodowe.

Już na tym etapie wykonuje się zabezpieczenia antykorozyjne i ogniochronne (farby pęczniejące, natryski), zgodnie z wymaganą klasą odporności ogniowej. W obiektach z suwnicami przewiduje się odpowiednie belki podtorowe i dylatacje minimalizujące drgania.

Obudowa i zamknięcie hali

Po ustawieniu szkieletu powstają ściany i dach: płyty warstwowe, kasety + wełna, blachy trapezowe, membrany dachowe. Priorytetem jest szczelność i izolacyjność – poprawne obróbki, uszczelnienia, eliminacja mostków termicznych, właściwe spadki i odwodnienie. Montuje się stolarkę (bramy, drzwi, okna, świetliki), a następnie zamyka otwory, by umożliwić prace wewnątrz niezależnie od pogody.

Na dachu instaluje się instalację odgromową, komunikację serwisową i zabezpieczenia krawędzi. W strefach ekspozycji słońca warto przewidzieć ekrany lub powłoki ograniczające nagrzewanie.

Instalacje i prace wykończeniowe równolegle

Gdy obiekt jest w stanie zamkniętym, rozpoczyna się montaż instalacji elektrycznych, sanitarnych, HVAC i teletechnicznych. W tym samym czasie trwają roboty wykończeniowe: ściany działowe, posadzki, okładziny, malowanie, sufity techniczne. Koordynacja branż ogranicza kolizje i skraca czas realizacji.

Szczególną uwagę poświęca się posadzkom przemysłowym: doborowi mieszanki, zbrojeniu (siatki, włókna), dylatacjom, impregnacji i utwardzeniom. W strefach wysokiego ruchu lub chemii stosuje się posadzki żywiczne. Kontrola równości (Fmin/FF/FL), odporności na ścieranie i nośności decyduje o jakości eksploatacji.

Zagospodarowanie terenu i infrastruktura zewnętrzna

Końcowy etap to układy drogowe i place manewrowe: podbudowy mrozoodporne, nawierzchnie betonowe lub z kostki, odwodnienie liniowe oraz oznakowanie i oświetlenie. Projektuje się i wykonuje ogrodzenia, wiaty, myjki kół, wagi najazdowe, stacje transformatorowe oraz miejsca postojowe z wymaganym bilansem zieleni.

Poprawne odwodnienie (rowy, zbiorniki retencyjne, separator węglowodorów) chroni infrastrukturę i teren sąsiadujący, a jednocześnie spełnia normy środowiskowe.

Koordynacja, nadzór i kontrola jakości na każdym etapie

Skuteczne zarządzanie budową opiera się na harmonogramie, planie BIOZ, planie zapewnienia jakości i regularnych naradach koordynacyjnych. Nadzór inwestorski i kierownik budowy weryfikują zgodność robót z projektem i przepisami, prowadzą dziennik budowy, zatwierdzają zmiany. Odbiory międzyoperacyjne (zbrojenie, izolacje, konstrukcja) oraz pomiary instalacyjne zapobiegają kosztownym poprawkom.

Kluczowe jest zarządzanie dostawami i prefabrykatami, by unikać przestojów oraz składowania na gruncie o nieodpowiedniej nośności. Jasne podziały odpowiedzialności między branżami eliminują kolizje i opóźnienia.

Odbiory, dokumentacja powykonawcza i uruchomienie

Przed oddaniem obiektu przeprowadza się próby szczelności instalacji, pomiary elektryczne, regulacje HVAC, testy systemów ppoż. i DSO. Sporządza się dokumentację powykonawczą z naniesionymi zmianami, protokołami i certyfikatami. Po pozytywnym odbiorze końcowym i uzyskaniu decyzji o pozwoleniu na użytkowanie obiekt można uruchomić.

Dobrą praktyką jest plan przeglądów i serwisów, instrukcje eksploatacji oraz szkolenia personelu. W pierwszych miesiącach eksploatacji koryguje się nastawy systemów w oparciu o realne obciążenia.

Najważniejsze zasady, które decydują o powodzeniu inwestycji

- Planowanie jest kluczowe – pełna dokumentacja i harmonogram minimalizują ryzyko zmian na budowie.

- Badania gruntu i właściwe fundamenty – stabilność obiektu zależy od rzetelnego rozpoznania podłoża i dopasowanego posadowienia.

- Prefabrykacja przyspiesza montaż – elementy stalowe lub betonowe skracają czas i podnoszą jakość.

- Koordynacja branż – równoległe instalacje i wykończenia wymagają precyzyjnych uzgodnień.

- Kontrola jakości i bezpieczeństwa – odbiory etapowe, dokumentacja i nadzór zapobiegają kosztownym poprawkom.

- Każdy etap ma znaczenie – pominięcie formalności czy błędy w fundamentach generują ryzyka dla trwałości i bezpieczeństwa.

Jak wybrać wykonawcę i przyspieszyć realizację

Postaw na firmy z doświadczeniem w halach o podobnej skali i przeznaczeniu. Sprawdź referencje, gotowość do prefabrykacji, zaplecze sprzętowe i system kontroli jakości. W modelu design&build ograniczysz ryzyko kolizji projekt–wykonawstwo i przyspieszysz decyzje. Dla inwestorów z regionu dobrym wyborem jest lokalny partner realizujący budowa obiektów przemysłowych w Koszalinie – łatwiejsza logistyka i szybkie reagowanie na zmiany.

Transparentna współpraca, harmonogram realistyczny, bufor czasowy na uzgodnienia oraz wczesne zamówienia długoterminowe (stal, prefabrykaty, bramy) pozwalają skrócić czas realizacji bez utraty jakości.

Kategorie artykułów

Polecane artykuły

Lustra łazienkowe LED jako centralny punkt aranżacji wnętrza

Lustra łazienkowe LED zyskują popularność jako kluczowy element aranżacyjny w nowoczesnych wnętrzach. Dzięki innowacyjnym technologiom oraz różnorodności stylów mogą znacząco wpłynąć na atmosferę i estetykę pomieszczenia. W przeciwieństwie do tradycyjnych modeli, te nowoczesne rozwiązania oferują po

Rola elektronarzędzi w nowoczesnym warsztacie - kluczowe zastosowania

W dzisiejszych czasach elektronarzędzia stanowią nieodłączny element każdego warsztatu, zarówno dla amatorów, jak i profesjonalistów. Przedsiębiorstwo Produkcyjno-Handlowe TOMA Sp. z o. o. to sklep z narzędziami oraz artykułami metalowymi, oferujący szeroki asortyment produktów, w tym elektronarzędz